© Gerhard Zimmermann 2024

Eine neue Paula muss her!

Schon seit Längerem trage ich das Vorhaben in mir herum noch einmal eine Les Paul Replika zu bauen. Einiges an Teilen und Hölzern habe ich ja noch von den letzten Projekten herumliegen. Die Werkzeuge sind auch bereits vorhanden und etwas mehr Platz zum bauen gibt es auch. Jetzt soll es endlich soweit sein. Ich werde mir eine neue E- Gitarre bauen! Erste Teile sind bereits bestellt. Ich möchte mich diesmal konstruktiv so genau wie möglich an die Les Pauls der späten 1950’er Jahre halten. Dazu habe ich mir einen neuen Plan aus Kanada bestellt. Auch vorhandene Pläne (StewMac, Catto, Stouffs) werde ich mit den zusammengetragenen Infos aus dem Netz ergänzen oder ändern. Beim Holz habe ich aber diesmal ein wenig gespart und verwende statt Swietenia Mahagoni “nur” Khaya. Auch ist der Body Zweiteilig. Das kostet ca. nur die Hälfte. Das Ahorn Top habe ich für “135€” bei Ebay bekommen. Schon verrückt, was ein gut geflammtes Stück Ahorn regulär kostet... Die Hardware ist ein Mix aus Stewmac und Crazyparts Teilen. Evtl. werde ich die Hardware noch ein wenig altern.

Mehr Infos zum Stand der Dinge gibt es hier:

Update: 02.03.2015

Hubert hilft mir mit seinem Maschinenpark beim Ahorn Top. Hier beim zersägen, und hier beim Hobeln. Wir haben es auf 17 mm gehobelt.

Das Ahorn Top wird “Bookmatched” verleimt.

Das Resultat. Zufrieden bin ich noch nicht. Bevor ich es mit dem Body verleimen kann,

muss ich es noch einmal hobeln oder planschleifen. Es hat sich leicht verzogen :-(

Meine Frässchablonen. Nach Vorbild eines Users des MyLesPaul Forums. Mal sehen

ob ich die dafür notwendigen Fräser mit Anlaufkugellager auftreiben kann...

Diesmal baue ich hauptsächlich nach dem Plan von “Bartlett”

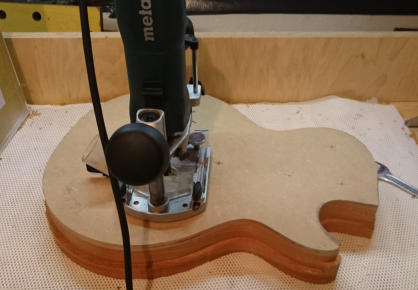

Hier fräse ich das Griffbrett auf die richtige Trapezform. Dazu benutze ich einen

Bündigfräser mit Kugellager unten. Das Griffbrett wird einfach zwischen zwei Bretter

eingeklemmt. Der Bündigfräser wird dabei vom unteren Brett geführt.

Das Perlmuttlogo für die Kopfplatte.

Wieder ist Hubert so nett und sägt mir den Hals auf seiner Bandsäge in die grobe

Form.

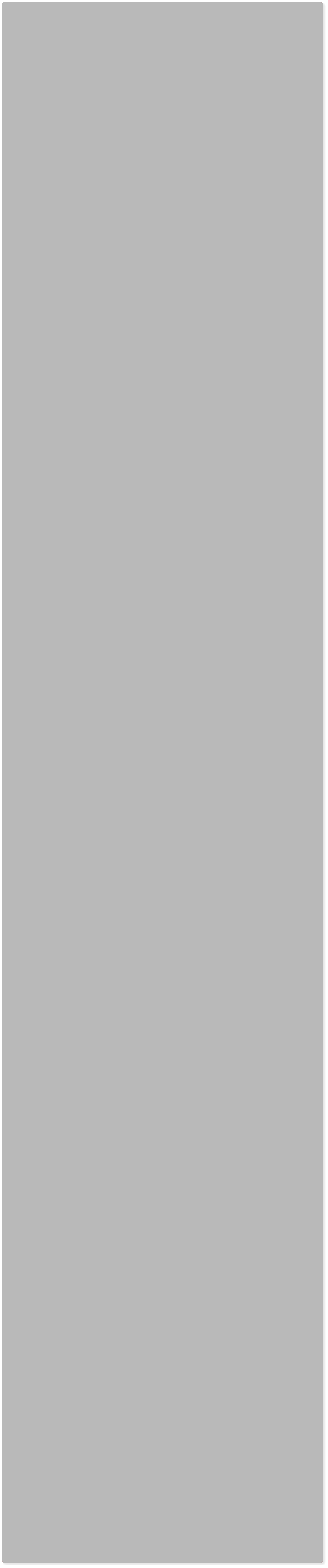

Hier Fräse ich den Korpus mit Hilfe der Schablone in die endgültige Form.

Das Khaya-Mahagoni reißt im Gegensatzt zum echten Swietenia schnell aus... nicht

so schön. Keine Ahnung wie ich diese Stellen später kaschieren soll. Beim nächsten

mal werde ich es mit der Bandsäge und dem Spindelschleifer machen.

Da ich mit dem Bündigfräser arg tricksen musste um tief genug fräsen zu können,

ist mir gleich sofort die grosse Scheisse passiert. Genau an der Stelle, an der

man keine Fehler machen darf, “im Cutaway”, habe ich versehentlich an der Schablone

vorbei gefräst und bin ca. 1,5 mm tief ins Holz geraten.

Alleine einen Holzflicken passgenau für diese Stelle zu machen, hat eine Stunde

gedauert.... Hey Ingenieure, wann kommt endlich das additive Schleifgerät raus???

Das wird später ein schönes Erkennungsmerkmal für diese Gitarre bleiben :-(

Ich bin auch gespannt in wie weit später Hals und Griffbrett an dieser Stelle passen...

Kabelkanal fräsen... Schablone drauf, Tiefe einstellen und

voila! Schön einfach.

Noch eine kleine Fräsung für die Erdung vom E-Fach zum Stoptail

Ich habe auch Bilder gesehen wo manche die Bohrung erst gesetzt haben,

als schon alles fertig war. Da ich nicht so einen langen Bohrer habe, mache

ich es eben so.

Da wir mit der Bandsäge nur grob gesägt haben, fräse ich die Kopfplatte mit der

Oberfräse plan und auf Maß. Wäre Huberts Tischkreissäge nicht ausgefallen,

hätte man diesen Schnitt am besten gleich mit der Kreissäge gemacht.

Mit einem Forstnerbohrer und der Ständerbohrmaschine bohre ich das Loch

für den Schalter von der Rückseite aus.

Dann kommt die Frässchablone drauf....

die richtige Frästiefe einstellen....

und fertig!

Ähnlich, nur aufwendiger, funktioniert es mit dem E-Fach. Mit einem passenden

Forstner nehme ich erstmal grob so viel Material weg wie möglich.

Dann wird wieder zum Fräsen vorbereitet. Hier nutze ich den längsten Nutfräser

den ich finden konnte. Diesen habe ich noch mit einem Schaftseitigen

Anlaufring versehen, damit man den Fräser als Schablonenfräser nutzten kann.

Trotzdem reicht die Frästiefe nicht aus um in einem Durchgang zu fräsen.

Beim ersten Durchgang musste ich die Schablone unterlegen, beim Zweiten

dann ohne unterlegen fräsen.

Fertig und bereits mit Deckelfräsung versehen. 4 mm Holz sind im Boden des

E-Fach stehengeblieben. Wenn alles gut geht, wird später ein schöner Übergang

vom Mahagoni zum Ahorn im E-Fachboden zu sehen sein. Von hinten sieht man

nicht das der Body zweiteilig ist.... nur von unten.

Mittlerweile habe ich das Ahorn-Top mit dem Exzenterschleifer geglättet und

grob mit der Stichsäge ausgesägt.

Da ich ja mittlerweile umgezogen bin habe ich auch eine richtige Werkbank mit Schraubstock. Ich kann heute gar nicht mehr glauben das ich eine Gitarre in der Küche meiner

Mietwohnung gebaut habe. Lackiert habe ich sie übrigens auch in der Küche unter der Dunstabzugshaube... :-()

Mit der Erfahrung des ersten Baus vor sechs Jahren, habe ich mir noch ein paar weitere wertvolle Werkzeuge angeschafft: Eine bessere Oberfräse, einige weitere Stechbeitel,

Handkreissäge, Spindelschleifer, Radiusschleifklotz sowie ein paar hilfreiche Kleinigkeiten wie ein langes Stahllineal, grosses Geodreieck, mehr Zwingen etc., dazu noch mehr

Fräser für die Oberfräse. Neueste Errungenschaft ist der Mastercut 1500 Arbeitstisch von Wolfcraft.

UPDATE:

So ganz werde ich mich jetzt nicht mehr an die Konstruktion der historischen Vorbilder halten. Das Khaya Mahagoni welches ich hier habe ist recht schwer, deshalb habe ich

dem Korpus im Gibson Style ein “Modern weight relief” (Ausfräsungen zur Gewichtsreduktion) verpasst. Beim Trussrod bin ich mir noch unsicher ob ich es historisch korrekt in

einen geraden Kanal legen soll, oder wie es heute Standard ist in einen konkaven Kanal. Wir werden sehen... Rein äußerlich aber bleich ich so nah wie möglich am Design der

Les Pauls der späten 50’er Jahre. Beim Herstellerlogo auf der Kopfplatte werde ich diesmal bei der Wahrheit bleiben ;-)

Noch nicht ganz fertig, aber man kann erkennen was es werden soll.

Zufällig aufs Zehntel genau. ;-)

Nachtrag: Besser mit Kopierhülsen fräsen und evtl. eine entsprechende Schablone verwenden, so muss man nicht dauernd die Kugellager am Fräserschaft in der

Höhe anpassen!!!!