© Gerhard Zimmermann 2023

Der Halsrohling wird auf die endgültige Breite gesägt. Hier kommt der Mastercut 1500

zum ersten mal zum Einsatz. Der Tisch an sich ist nicht schlecht, aber man muss

ca. eine Stunde einkalkulieren um die Handkreissäge zu montieren und auszurichten...

Um später die Kopfplattenverbreiterung anleimen zu können, muss ich erst den Hals

seitlich plan schmirgeln.

Jetzt können die “Ohren” für die Kopfplatte vorbereitet werden. Exakt plane und

rechtwinklige Flächen herzustellen ist gar nicht so leicht...

Leim drauf, mit einem ebenen Brett unterlegt und mit Zwingen fixiert.

Da die Paula schön leicht werden soll, habe ich mich dazu entschlossen ein sog.

“Modern weight relief” zu machen. So in etwa macht es Gibson bei den aktuellen Paulas

auch.

Die Anzeichnung fahre ich mit einem 12 mm Fräser frei Hand nach und fräse auf eine

Tiefe von ca. 15 mm.

Fertig mit dem ersten Durchgang.

Mit dem gleichen Fräser nur mit Anlaufring, habe ich den zweiten Durchgang gefräst.

Die endgültige Frästiefe beträgt jetzt 36 mm. Das Fräsen war brutal Anstrengend. Ein

Höllenlärm...

Stand der Dinge am 21.02.2015.

Um das Ahorntop beim Verkleben leichter positionieren zu können, habe ich es auf dem

Korpus exakt ausgerichtet und mit Zwingen fixiert,

dann im Bereich der Tonabnehmer zwei 6 mm Löcher gebohrt die bis auf ca. 5 mm

in das Mahagoni reichen.

Dann habe ich Holzdübel in die Löcher geschlagen, über die nun Decke und Korpus

verschlüsselt sind.

“Behlen Hot Hide Glue”,(Heißleim) angerührt,

fix auf den vorgewärmten Korpus, zack die Decke drauf und mit insg. 13 Zwingen fixiert.

Beim nächsten mal mache ich es wieder mit Titebond. Das ist einfacher. Ist auch

unwahrscheinlich das ich die Decke irgendwann mal wieder runter machen muss.

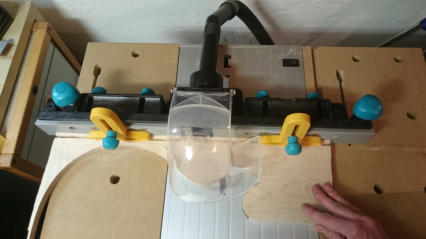

Weiter geht es mit dem Hals. Zuerst hab ich mich geärgert das ich die “Ohren” an der

Kopfplatte bereits angeleimt habe. Ohne die Ohren wäre jetzt der Trussrodkanal etwas

einfacher zu fräsen, da ich den Hals dann direkt an der Führung des Frästisches hätte

anlegen können. So musste noch ein Brett als Distanzhalter zwischen Führung und

Halsrohling. Die Fräsung führe ich nach “Vintage Original Specifications” aus, also

gerade und nicht gewölbt.

Da der Kanal nicht gleichmässig tief, sondern zur Kopfplatte hin flacher werden soll,

habe ich den Hals mit passend hohen U-Scheiben unterlegt um schräg fräsen zu können.

Hat alles soweit gepasst. Beinahe schon ein Wunder, daß ich einen Nutfräser habe mit

genau dem passenden Durchmesser von 5,7mm für den TrussRod. Sachen gibts....

Wichtig bei einem geraden Trussrod Kanal ist, diesen so tief wie möglich zu fräsen, um

eine Funktion gewährleisten zu können.

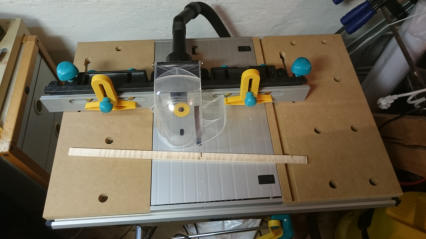

Aus dem Reststück der Ahorndecke habe ich den Abdeckstreifen des Halsstabes gefräst.

Für so etwas ist ein Frästisch schon recht praktisch. Leider ist mir meine alte

Oberfräse gerade verreckt. Das über Kopf fräsen hat sie nicht verpackt. Somit musste

ich die neue Metabo installieren, was wieder extrem viel Zeit gefressen hat.

Kleines Zwischenresumee zum MasterCut 1500: Ich hab ja lange überlegt ob ich diese Investition tätigen soll. Zusammen mit dem Fräsanschlag waren das 230,-€. Im Prinzip funktioniert das Teil

ganz gut: Ist alles fertig eingerichtet, macht die Arbeit damit spass. Der Umbau von Tischkreissäge zum Frästisch ist aber nichts was man mal eben so zwischendurch macht. Handkreissäge

oder Oberfräse auf der Aluprofilplatte zu befestigen ist extrem fummelig. Für einen Umbau sollte man min. eine Stunde kalkulieren. Vergessen kann man auch den mitgelieferten Parallelanschlag.

Sobald man den fixiert, hebt er sich vom Tisch ab und führt nicht mehr sicher. Als Idee schwirrt mir im Kopf herum, die Aluprofilplatte gegen je eine Siebdruckplatte für die Handkreissäge und

Oberfräse auszutauschen. Beide Geräte würde ich dann passend in die Platte einlassen, so dass man leichter und schneller umbauen kann.

Die Ahorndecke wird mit einem Bündigfräser bündig zum Korpus gefräst.

...hier kommt wieder der Frästisch zum Einsatz.

Der verlötete TrussRod.

Und die 10 mm Bohrung für den TrussRod Endpin.

Wilde Konstruktion, aber hat auch beim letzten Projekt funktioniert. Die Fräsung für

die TrussRod Kontermutter.

Nicht ganz schön geworden, aber alle Maße passen.

Jetzt wird der Ahornabdeckstreifen eingeklebt und gut fixiert. Soll ja hinterher nichts

rappeln können.

Das habe ich mittlerweile umgesetzt! Die Kreissäge und Oberfräse habe ich in eine Siebdruckplatte eingelassen, wo ich sie schnell und sicher fixieren kann!

Nachtrag: Es ist nicht zwingend erforderlich den Hals hier schon auf die „richtige“ Breite zu sägen! - Denn: nur am Tenon und an der Kopfplatte muss das Maß passen. Der Tenon wird

eh separat ausgearbeitet und zwar unabhängig von der Halsbreite. Man könnte die Kopfplatte auch separat schmaler sägen/fräsen(evtl. mit einer Schablone).

Nachtrag: Besser den Zugang zum Trussrod mit dem Spezialwerkzeug von

Stewmac fräsen. Alles andere wird unsauber.

Den Trussrodkanal grndstzl. zu Beginn der Halsarbeiten fräsen.